Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.3. Статистическое управление процессом алмазного выглаживания

Целью современного производства является обеспечение качества во времени, для чего необходимо использовать статистическое управление процессом [27], суть которого заключается в оценке стабильности выглаживания на основании результатов периодического контроля выборок малого объема и в последующей наладке процесса. Для этого можно использовать контрольные карты Шухарта, являющиеся эффективным средством изучения изменчивости процесса. С их помощью можно решить такие важные задачи как обнаружение износа индентора и неравномерной твердости исходной поверхности, следовательно, предпринять соответствующие корректирующие и предупреждающие мероприятия.

Износ индентора.

При жестком способе алмазного выглаживания цилиндрических поверхностей (детали из стали 45ХНМФА) требовалось обеспечить микротвердость поверхностного слоя Hm = 4800 ± 300 МПа.

Для ста выглаженных деталей были проведены последовательно

двадцать серий (n) измерений поверхностной микротвердости Hm, по пять

измерений в выборке (табл. 1.4: Хi – текущее значение Hm в выборке,  – среднеарифметическое значение Hm). По данным табл. 1.4 заполняем карту средних арифметических значений:

– среднеарифметическое значение Hm). По данным табл. 1.4 заполняем карту средних арифметических значений:

– карту (рис. 1.8).

– карту (рис. 1.8).

Таблица 1.4

|

Номер серии |

Х1, МПа |

Х2, МПа |

Х3, МПа |

Х4, МПа |

Х5, МПа |

|

|

1 |

5060 |

5080 |

5010 |

4620 |

4860 |

4926 |

|

2 |

4980 |

5060 |

4870 |

4580 |

4580 |

4814 |

|

3 |

4980 |

4860 |

4700 |

4790 |

4660 |

4798 |

|

4 |

4580 |

4820 |

4970 |

4800 |

4950 |

4824 |

|

5 |

4840 |

4580 |

4690 |

4800 |

4970 |

4776 |

|

6 |

4660 |

4860 |

4710 |

4490 |

4790 |

4702 |

|

7 |

4830 |

4630 |

4670 |

4650 |

4880 |

4732 |

|

8 |

4480 |

4560 |

4520 |

4840 |

4530 |

4586 |

|

9 |

4710 |

4530 |

4740 |

4750 |

4680 |

4682 |

|

10 |

4360 |

4440 |

4800 |

4580 |

4440 |

4524 |

|

11 |

4550 |

4680 |

4430 |

4710 |

4790 |

4632 |

|

12 |

4920 |

4670 |

4600 |

4460 |

4440 |

4618 |

|

13 |

4380 |

4550 |

4510 |

4310 |

4790 |

4508 |

|

14 |

4790 |

4490 |

4750 |

4380 |

4360 |

4554 |

|

15 |

4710 |

4580 |

4530 |

4380 |

4580 |

4556 |

|

16 |

4710 |

4390 |

4440 |

4440 |

4360 |

4468 |

|

17 |

4840 |

4490 |

4380 |

4370 |

4790 |

4574 |

|

18 |

4360 |

4710 |

4420 |

4350 |

4440 |

4456 |

|

19 |

4470 |

4370 |

4360 |

4310 |

4390 |

4380 |

|

20 |

4430 |

4340 |

4280 |

4580 |

4410 |

4408 |

– карта показывает, что наблюдается устойчивая тенденция к уменьшению

микротвердости поверхностного слоя, которая связана с износом индентора

(особая причина изменчивости, т.е. процесс находится в статистически

неуправляемом состоянии). В серии № 10 произошло приближение

среднеарифметического значения Hm к нижнему допускаемому значению

4500 МПа. Индивидуальные значения поверхностной микротвердости в этой

серии значительно вышли за поле допуска. Следовательно, необходимо

осуществлять смену инструмента после выглаживания 45 деталей.

– карта показывает, что наблюдается устойчивая тенденция к уменьшению

микротвердости поверхностного слоя, которая связана с износом индентора

(особая причина изменчивости, т.е. процесс находится в статистически

неуправляемом состоянии). В серии № 10 произошло приближение

среднеарифметического значения Hm к нижнему допускаемому значению

4500 МПа. Индивидуальные значения поверхностной микротвердости в этой

серии значительно вышли за поле допуска. Следовательно, необходимо

осуществлять смену инструмента после выглаживания 45 деталей.

Рис. 1.8.  – карта

– карта

Таким образом, применение  – карты дает возможность определить рациональное время смены

инструмента в зависимости от конкретных условий и режимов выглаживания.

– карты дает возможность определить рациональное время смены

инструмента в зависимости от конкретных условий и режимов выглаживания.

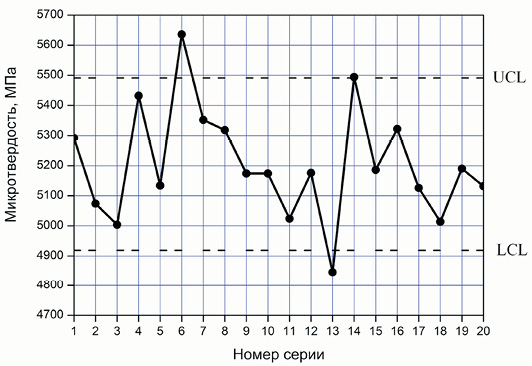

Неравномерная твердость исходной поверхности

При жестком способе алмазного выглаживания цилиндрических поверхностей (детали из стали 20Х13) требовалось обеспечить микротвердость поверхностного слоя Hm = 5200 ± 2500 МПа.

Для ста выглаженных деталей были проведены двадцать серий

измерений Hm, по пять измерений в выборке (табл. 1.5: R – размах). Для

исключения влияния износа индентора, измерения проводились после доводки

инструмента (для каждой выборки). По данным табл. 1.5 заполняем  – карту (рис. 1.9).

– карту (рис. 1.9).

Таблица 1.5

|

Номер серии |

Х1, МПа |

Х2, МПа |

Х3, МПа |

Х4, МПа |

Х5, МПа |

|

R, МПа |

|

1 |

5020 |

5160 |

5370 |

5440 |

5470 |

5292 |

450 |

|

2 |

4880 |

4970 |

5020 |

5150 |

5350 |

5074 |

470 |

|

3 |

4760 |

4820 |

5010 |

5190 |

5240 |

5004 |

480 |

|

4 |

5180 |

5270 |

5460 |

5590 |

5660 |

5432 |

480 |

|

5 |

4920 |

4980 |

5170 |

5270 |

5330 |

5134 |

410 |

|

6 |

5370 |

5530 |

5560 |

5770 |

5950 |

5636 |

580 |

|

7 |

5090 |

5300 |

5380 |

5460 |

5530 |

5352 |

440 |

|

8 |

5090 |

5220 |

5310 |

5460 |

5510 |

5318 |

420 |

|

9 |

5040 |

5360 |

5100 |

5180 |

5190 |

5174 |

320 |

|

10 |

5420 |

5220 |

5190 |

5080 |

4960 |

5174 |

460 |

|

11 |

5280 |

5190 |

5050 |

4860 |

4740 |

5024 |

540 |

|

12 |

5370 |

5220 |

5200 |

5140 |

4950 |

5176 |

420 |

|

13 |

5170 |

4990 |

4830 |

4700 |

4540 |

4846 |

630 |

|

14 |

5810 |

5610 |

5440 |

5360 |

5250 |

5494 |

560 |

|

15 |

5390 |

5340 |

5170 |

5080 |

4950 |

5186 |

440 |

|

16 |

5490 |

5470 |

5360 |

5230 |

5060 |

5322 |

430 |

|

17 |

5330 |

5180 |

5110 |

5090 |

4920 |

5126 |

410 |

|

18 |

5230 |

5140 |

5040 |

4880 |

4780 |

5014 |

450 |

|

19 |

5330 |

5260 |

5180 |

5130 |

5050 |

5190 |

280 |

|

20 |

5510 |

5290 |

5090 |

4910 |

4860 |

5132 |

650 |

Для определения границ регулирования контрольной карты рассчитаем математическое ожидание m и среднеквадратическое отклонение σ [27]: μ = 5205 МПа, σ = 200 МПа.

Определим верхнюю (UCL) и нижнюю (LCL) границы регулирования [27]: UCL = 5491 МПа, LCL = 4919 МПа.

– карта показывает, что наблюдается выход точек № 6, 13, 14 за границы

регулирования, т.е. процесс находится в статистически неуправляемом

состоянии. Анализ заготовок показал, что изменчивость значений

микротвердости в выборках была обусловлена дисперсией твердости исходной

поверхности, вследствие чего индивидуальные значения поверхностной

микротвердости (см. табл. 1.5) значительно вышли за поле допуска.

– карта показывает, что наблюдается выход точек № 6, 13, 14 за границы

регулирования, т.е. процесс находится в статистически неуправляемом

состоянии. Анализ заготовок показал, что изменчивость значений

микротвердости в выборках была обусловлена дисперсией твердости исходной

поверхности, вследствие чего индивидуальные значения поверхностной

микротвердости (см. табл. 1.5) значительно вышли за поле допуска.

– карта

– карта

Следовательно, необходимо обеспечивать равномерную твердость исходной поверхности. Таким образом, применение  – карты дает возможность определить наличие неравномерной твердости

исходной поверхности, следовательно, предпринять соответствующие

корректирующие мероприятия.

– карты дает возможность определить наличие неравномерной твердости

исходной поверхности, следовательно, предпринять соответствующие

корректирующие мероприятия.

Также при помощи  – карты можно обнаружить неточность в настройке инструмента. В этом

случае середина поля допуска не будет совпадать с математическим

ожиданием m на

– карты можно обнаружить неточность в настройке инструмента. В этом

случае середина поля допуска не будет совпадать с математическим

ожиданием m на  – карте. Здесь можно рекомендовать использовать современные высокоточные способы настройки инструмента при выглаживании.

– карте. Здесь можно рекомендовать использовать современные высокоточные способы настройки инструмента при выглаживании.

Следовательно, использование статистического управления процессом выглаживания позволяет выявить негативные тенденции и закономерности процесса, что дает возможность установить причины к ним приводящие и осуществить мероприятия по устранению этих причин, что минимизирует количество несоответствующей продукции.

После выявления и устранения особых причин изменчивости (износ индентора, неравномерная твердость исходной поверхности, неточность в настройке инструмента), т.е. приведения процесса в статистически управляемое состояние, желательно продолжать применение контрольных карт, с целью выявления обычных («случайных») причин изменчивости и последующей реализации менеджерских действий для создания запаса устойчивости, позволяющего гарантированно изготавливать изделия без брака даже в случае непредвиденных возмущений в ходе выглаживания.

Таким образом, можно сделать следующие выводы: контрольные карты позволяют отследить износ индентора во времени, что дает возможность установить рациональное время смены инструмента; в случае нивелирования износа инструмента, контрольные карты позволяют обнаружить неравномерную твердость исходной поверхности, проявляющуюся в виде выхода точек за границы регулирования; в этом случае необходимо использовать сплошной контроль исходных заготовок.