Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО НА ПРЕДПРИЯТИЯХ МАШИНОСТРОЕНИЯ: ТЕОРИЯ И ПРАКТИКА ВНЕДРЕНИЯ

Давыдова Н С, Клочков Ю П,

3.3. Оценка эффективности внедрения бережливого производства промышленного предприятия

В условиях практического внедрения «бережливого производства» особую значимость приобретают вопросы оценки фактического состояния и дальнейшие перспективы использования инструментов «бережливого производства». Поскольку, во-первых, может появиться иллюзия, что на предприятии многое уже сделано, и можно снизить активность по внедрению инструментов и методов бережливого производства, и, во-вторых, каждый следующий шаг по снижению потерь и повышению эффективности предприятия будет требовать более значительных усилий.

Наиболее эффективными методами организации «Бережливое производство» на предприятии являются определение целевых показателей, реализация пилотных проектов и расчет экономического эффекта.

Целевые показатели бережливого производства необходимы для разработки стратегии и политики высшим руководством предприятия, при котором ресурсы направляются на те цели, которые критичны для бизнеса. Необходимо унифицировать ресурсы и разработать конкретные измеримые показатели, по которым регулярно отслеживается достижение ключевых целей. Ключевой особенностью модели является блок оценки эффективности и разработки новых целей, что полностью соответствует философии «бережливого производства» и нацелено на постоянное совершенствование. Модель включает экспертную оценку эффективности внедрения системы «Бережливое производство», представленную в табл. 9.

Результаты экспертной оценки эффективности внедрения бережливого производства на ОАО «КАМАЗ» демонстрируют следующее:

1. Подсистема «персонал» получила в ОАО «КАМАЗ» большее развитие по сравнению с другими подсистемами (5,5 балла из 10 максимальных), наименьшее развитие имеет на предприятии подсистема «процессы» (4,6 балла).

2. Все подсистемы «процессы», «персонал», «стратегическое управление» оценены экспертами в ОАО «КАМАЗ» на среднем уровне (максимальная оценка – 10 баллов), что свидетельствует о том, что есть еще существенные резервы для внедрения инструментов и методов бережливого производства.

3. Такие показатели, как KPI – ключевые показатели эффективности (4,0 балла), использование системы вытягивания (3,2 балла), изучение требований потребителей (3,7 балла), работа с поставщиками по бережливому производству (3,7 балла), оценка удовлетворенности потребителей (3,8 балла), работа с дилерами по бережливому производству (3,9 балла), получили в ОАО «КАМАЗ» имеют наиболее низкую оценку, и являются ориентирами для активизации работы.

Таблица 9

Оценка эффективности организации «Бережливого производства» в ОАО «КАМАЗ»

|

Оцениваемые показатели |

Удельный вес оценок экспертов, % |

Ср. балл |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|||

|

Подсистема «стратегическое управления» |

Наличие стратегического управления |

9 |

- |

- |

36 |

- |

27 |

9 |

9 |

- |

10 |

4,8 |

|

Наличие философии БП |

10 |

- |

- |

18 |

9 |

18 |

45 |

- |

- |

- |

5,5 |

|

|

Декларация и принципы БП |

- |

- |

- |

9 |

- |

9 |

18 |

45 |

- |

19 |

7,6 |

|

|

Вовлеченность высшего руководства, реализация личных проектов |

- |

- |

18 |

9 |

18 |

36 |

- |

- |

10 |

9 |

5,7 |

|

|

KPI – ключевые показатели эффективности |

9 |

10 |

9 |

36 |

18 |

18 |

- |

- |

- |

- |

4,0 |

|

|

Изучение требований потребителей |

9 |

18 |

9 |

36 |

18 |

- |

10 |

- |

- |

- |

3,7 |

|

|

Оценка удовлетворенности потребителей |

9 |

18 |

19 |

18 |

18 |

9 |

9 |

- |

- |

- |

3,8 |

|

|

подсистема «персонал» |

Обучение сотрудников |

- |

- |

9 |

9 |

18 |

9 |

10 |

27 |

9 |

9 |

6,7 |

|

Сплоченность сотрудников |

18 |

9 |

9 |

10 |

9 |

18 |

18 |

- |

9 |

- |

4,6 |

|

|

Наличие и качество кайдзен-предложений |

- |

- |

- |

- |

9 |

27 |

18 |

37 |

9 |

- |

7,1 |

|

|

Воспитание лидеров, исповедующих философию БП |

- |

18 |

- |

9 |

45 |

- |

- |

19 |

- |

9 |

5,3 |

|

|

Создание самообучающейся организации |

- |

27 |

18 |

19 |

- |

- |

9 |

9 |

9 |

- |

4,0 |

|

|

Подсистема «процессы» |

Наличие 5С |

- |

9 |

- |

9 |

9 |

18 |

27 |

28 |

- |

- |

6,2 |

|

Использование системы вытягивания |

27 |

9 |

28 |

9 |

18 |

- |

9 |

- |

- |

- |

3,2 |

|

|

Равномерное распределение работ |

9 |

10 |

9 |

- |

42 |

9 |

- |

- |

- |

- |

4,2 |

|

|

Использование визуального контроля |

- |

9 |

27 |

- |

36 |

9 |

10 |

9 |

- |

- |

4,7 |

|

|

Снижение потерь |

9 |

- |

9 |

- |

27 |

36 |

9 |

10 |

- |

- |

5,3 |

|

|

Повышение качества продукции |

9 |

- |

9 |

9 |

18 |

27 |

18 |

- |

- |

10 |

5,5 |

|

|

Повышение качества обслуживания |

18 |

- |

9 |

18 |

- |

36 |

9 |

10 |

- |

- |

4,7 |

|

|

Работа с поставщиками по БП |

9 |

- |

45 |

27 |

9 |

- |

- |

10 |

- |

- |

3,7 |

|

|

Работа с дилерами по БП |

- |

18 |

27 |

28 |

18 |

- |

- |

9 |

- |

- |

3,9 |

|

Несмотря на то, что ОАО «КАМАЗ» является лидером среди предприятий машиностроения Российской Федерации по внедрению инструментов и методов бережливого производства, оценки экспертов по ситуации в ОАО «КАМАЗ» не отличаются кардинальным образом от оценки на предприятиях машиностроения Российской Федерации. Все это свидетельствует о том, что внутренние эксперты склонны к самокритике, видят существующие недостатки и перспективы развития предприятия по внедрению инструментов и методов бережливого производства.

На практике, это означает необходимость активизации работы по внедрению инструментов производственной системы КАМАЗ – это решения, позволяющие увидеть возможности для улучшений, существенно сократить потери.

Необходимо постоянно совершенствовать весь спектр бизнес-процессов, повысить прозрачность и управляемость организации, использовать потенциал каждого сотрудника компании, повысить конкурентоспособность, получить существенный экономический эффект, не неся при этом крупных финансовых затрат (рис. 22).

Таблица 10

Оценка эффективности внедрения системы «Бережливое производство» в ОАО «КАМАЗ» и на предприятиях машиностроения РФ

|

Оцениваемые показатели |

Ср. балл по ОАО «КАМАЗ» |

Ср. балл по машиностроению РФ |

|

|

Подсистема «стратегическое управление» |

Наличие стратегического управления |

4,8 |

2,7 |

|

Наличие философии БП |

5,5 |

3,2 |

|

|

Декларация и принципы БП |

7,6 |

3,2 |

|

|

Вовлеченность высшего руководства, реализация личных проектов |

5,7 |

2,9 |

|

|

KPI – ключевые показатели эффективности |

4,0 |

2,6 |

|

|

Изучение требований потребителей |

3,7 |

3,2 |

|

|

Оценка удовлетворенности потребителей |

3,8 |

3,2 |

|

|

Подсистема «персонал» |

Обучение сотрудников |

6,7 |

3,8 |

|

Сплоченность сотрудников |

4,6 |

4,0 |

|

|

Наличие и качество кайдзен-предложений |

7,1 |

3,5 |

|

|

Воспитание лидеров, исповедующих философию БП |

5,3 |

3,2 |

|

|

Создание самообучающейся организации |

4,0 |

2,6 |

|

|

Подсистема «процессы» |

Наличие 5С |

6,2 |

3,9 |

|

Использование системы вытягивания |

3,2 |

3,1 |

|

|

Равномерное распределение работ |

4,2 |

2,9 |

|

|

Использование визуального контроля |

4,7 |

3,0 |

|

|

Снижение потерь |

5,3 |

3,8 |

|

|

Повышение качества продукции |

5,5 |

4,1 |

|

|

Повышение качества обслуживания |

4,7 |

4,6 |

|

|

Работа с поставщиками по БП |

3,7 |

2,0 |

|

|

Работа с дилерами по БП |

3,9 |

1,6 |

|

Каждый из инструментов Производственной системы КАМАЗ решает какую-то определенную часть проблем, и только их совместное применение позволит решить проблему полностью, или минимизировать её до приемлемых величин.

Рис. 22. Применение инструментов Производственной системы КАМАЗ

Условно инструменты Производственной системы КАМАЗ можно разделить на три основные группы: инструменты анализа и выявления потерь, инструменты улучшения, инструменты управления и вовлечения (табл. 11).

Таблица 11

Инструменты Производственной системы КАМАЗ

|

Инструменты анализа и выявления потерь: |

Инструменты |

Инструменты управления и вовлечения: |

|

Картирование потоков создания ценности.

Контрольный список Контрольный список «4М». Контрольный список «5W-1H». «Диаграмма Ишикава». «Диаграмма Парето». «Диаграмма загрузки персонала». |

5С – организация рабочего места. ТРМ – всеобщее обслуживание оборудования. SMED – быстрая переналадка. Канбан – вытягивающее производство. Стандартизация и визуализация. Встроенное качество. |

Хосин Канри. Предложения на улучшения. Эталонные участки. |

Поскольку эксперты оценили показатели эффективности внедрения инструментов и методов бережливого производства на среднем уровне, то предстоит активизация работы на предприятии по таким направлениям, как KPI – ключевые показатели эффективности, использование системы вытягивания, изучение требований потребителей, оценка удовлетворенности потребителей, равномерное распределение работ, повышение качества обслуживания, работа с поставщиками по бережливому производству, работа с дилерами по бережливому производству.

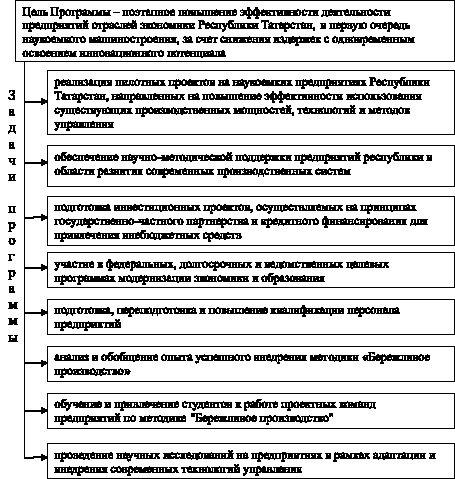

Рис. 23. Цели и задачи Программы Республики Татарстан «Реализация проекта «Бережливое производство» в Республике Татарстан на 2011–2013 годы»

Активизации данной работы способствует реализации Программы Республики Татарстан «Реализация проекта «Бережливое производство» в Республике Татарстан на 2011–2013 годы», в рамках которой предусмотрено финансирование проектов по внедрению инструментов и методов бережливого производства, в том числе проектов по обучению персонала бережливому производству [120].

В результате реализации мероприятий Программы Республики Татарстан «Реализация проекта «Бережливое производство» в Республике Татарстан на 2011–2013 годы» планируется обеспечить достижение индикаторов, представленных в табл. 12.

Таблица 12

Индикаторы Программы Республики Татарстан «Реализация проекта «Бережливое производство» на 2011–2013 годы» [120]

|

Наименование индикатора |

2012 г. |

2013 г. |

|

Индекс промышленного производства предприятий участников программы, в % |

105–110 |

105–110 |

|

Темп роста производительности труда (к соответствующему периоду прошлого года) предприятий участников программы, в % |

5–10 |

5–10 |

|

Доля промышленных предприятий, в которых реализуются программы развития бережливого производства, в общем количестве промышленных предприятий с численностью работающих более 500 человек, в % |

10 |

30 |

|

Уровень рентабельности производства предприятий участников программы, в % |

10 |

20 |

|

Количество предприятий, персонал которых, прошел профессиональное повышение квалификации в рамках Программы |

10 |

15 |

Такой подход к поэтапному повышению эффективности деятельности предприятий экономики Республики Татарстан, в том числе ОАО «КАМАЗ», за счет снижения потерь и обучения персонала, способствует росту производственного потенциала региональной экономики и росту конкурентоспособности.

К настоящему времени накоплен и апробирован обширный арсенал методов, с помощью которых предприятие может внедрять инструменты «бережливого производства». Наиболее эффективными методами внедрения системы «Бережливое производство» на предприятии являются определение целевых показателей, реализация пилотных проектов и расчет экономического эффекта. Целевые показатели бережливого производства и выполнение целей Производственной системы КАМАЗ представлены в табл. 13.

Таблица 13

Динамика показателей выполнения целей производственной системы КАМАЗ

|

Показатели |

2006 |

2007 |

2008 |

2009 |

2010 |

2011 |

Итого |

|

Обучено принципам и методам БП |

6 958 |

20 666 |

45 829 |

2 016 |

6 739 |

11010 |

93 218 |

|

открыто проектов |

279 |

437 |

2317 |

287 |

3 818 |

5031 |

12 169 |

|

внедрено проектов |

|

414 |

1 555 |

175 |

2 955 |

4040 |

9 139 |

|

подано кайдзен –предложений |

2 273 |

10 159 |

35 556 |

63515 |

140 969 |

208487 |

460 959 |

|

внедрено кайдзен –предложений |

1 807 |

5 576 |

22 392 |

48 457 |

117 537 |

183647 |

379 416 |

|

стандартизация |

|

|

|

|

2 528 |

1294 |

3 822 |

|

визуализация |

|

|

|

|

2 673 |

380 |

3 053 |

|

высвобождено площадей кв.м |

42 621 |

16 257 |

74 200 |

43 000 |

187 910 |

0 |

363 988 |

|

высвобождено оборудования ед. |

458 |

1 010 |

318 |

2 693 |

|

0 |

4 479 |

|

получен экономический эффект (млн.руб.) |

5 748,00 |

5 236,71 |

8015,29 |

19 000 |

|||

|

в т.ч. кайдзены |

383,3 |

605,7 |

629 |

1 900,00 |

1 918,21 |

860,4 |

6 297 |

|

затраты на развитие ПСК составили |

7,5 |

8,1 |

0,386 |

13,359 |

55 |

44,655 |

129 |

|

% от экономического эффекта |

1,96 |

1,34 |

0,06 |

0,23 |

1 |

0,56 |

0,68 |

Цели производственной системы «КАМАЗ» на 2012 год:

1. Повысить операционную эффективность ОАО «КАМАЗ» путем сокращения аварийных простоев оборудования на 50 %, повышения производительности труда на 16 %. снижения удельных затрат на энергоносители на 5 % на один автомобиль, снижения затрат в закупочной деятельности на 1 500 млн. руб., приведения количества актуальных комплектаций автомобилей в соответствие с бизнес-планом на 2012 год, обеспечения производства кадровым резервом для стабильной работы в летний период.

2. Повысить эффективность системы управления ОАО «КАМАЗ» путем внедрения стандарта «SFM – управление процессом из места создания ценности», внедрения принципа «логистика доставляет, сборка собирает» путем разработки и реализации в основном процессе стандартов: сборки, логистики, внедрения пятой и шестой фазы проекта «Календарь», разработки и внедрения карты развития персонала основного процесса, внедрения системы отчетности руководителей на базе KPI основного процесса.

3. Повысить качество и надежность продукции ОАО «КАМАЗ» путем внедрения системы встроенного качества в основные процессы на 100 %, снижения потерь от брака на 10 %, снижения PPM на 25 %.

4. Вовлечь 100 % персонала в совершенствование производственной системы «КАМАЗ» путем обучения всего вновь принятого персонала принципам, методам и инструментам PSK, подачи 4 кайдзен-предложения на 1 работника в год, открытия 4200 кайдзен-проектов, внедрения не менее 3800, внедрения 80 % от поданных кайдзен-предложений и кайдзен-проектов, открытия каждым руководителем ОАО «КАМАЗ» личного проекта.

5. Обеспечить устойчивое развитие поставщиков, дочерних обществ, совместных предприятий на принципах производственной системы «КАМАЗ» путем обучения базовому курсу PSK руководителей всех автоцентров и ключевых поставщиков, проведения для руководителей дилеров ОАО «КАМАЗ» 3-дневного семинара по базовому курсу PSK, внедрения PSK во всех дочерних обществах со 100 % капиталом ОАО «КАМАЗ», создания эталонных участков на принципах PSK у 3-х ключевых поставщиков и на одном из заводов –

представителе заказчика, открытия руководителями СП личных проектов по интеграции производственных систем СП и PSK.

6. Обеспечить лояльность персонала компании, клиентов, жителей города и Республики Татарстан к ОАО «КАМАЗ» через системную трансляцию успешного опыта развития производственной системы «КАМАЗ».

7. Получить экономический эффект за счет сокращения потерь в размере 1 418 млн. руб.

Важным элементом, повышающим эффективность внедрения «бережливого производства», является реализация пилотных проектов. К примеру, проект «Маяк» на Автомобильном заводе ОАО «КАМАЗ» был открыт 8 сентября 2010 года с целью интенсивного внедрения современных стандартов, методов и управленческих технологий операционной системы TOS (Daimler AG) оптимизировать процессы Автомобильного завода ОАО «КАМАЗ». В ходе проекта «Маяк» было произведено выравнивание загрузки операторов под такт 240 с, разработана новая организационная структура. Цели, результаты и инструменты, применяемые в проекте «Маяк» представлены в табл. 14.

Кроме того, в ходе проекта «Маяк» была изменена норма управляемости мастера: было 1:35, стало 1:10 (мастер является лидером команды и ее идеологом, для оказания поддержки новой структуре конвейера). Организована оперативная работа руководителей и обратная связь через инфоцентры 3-х уровней: бригадный, цеховой, заводской. В инфоцентры перенесено более 60 % совещаний, для обеспечения потока информации и процедуры эскалации. Организованы рабочие места в соответствии с 15 принципами сборки Daimler (было 19 %, стало 69 % соответствия). С начала проекта работниками было подано около 1300 кайзен предложений с экономическим эффектом на сумму более 17 млн. рублей. Работа логистической службы организована на основе 14 принципов логистики Daimler. В ходе проекта проходило непрерывное обучение персонала принципам и инструментам и методам Lean (обучено около 1400 человек рабочих и 350 человек ИТР). Неотъемлемым элементом внедрения системы «бережливого производства» на предприятии являются расчет экономического эффекта от внедрения инструментов и методов «бережливого производства».

Таблица 14

Цели, результаты и инструменты, применяемые в проекте «Маяк»

|

Цели проекта |

Результаты проекта |

Использованные в проекте принципы, инструменты и методы Lean Manufacturing |

|

Снижение количества доработок (по сборке) собранных автомобилей на 50 % |

Цель достигнута |

Детальное картирование всех процессов в зоне охвата проекта. Каскадное планирование работ в формате стандартных тактических планов. Устранение |

|

Внедрение встроенного качества |

Внедрены петли качества 1, 2, ворота качества, посты качества |

|

|

Внедрение системы «Андон» |

Цель достигнута |

|

|

Внедрение стандартов TOS на сборке и в логистике |

Цель достигнута |

|

|

Повысить производительность труда |

Производительность труда повышена на 49 %. |

|

|

Обеспечить возможность сборки на ГСК 1 в 2012 году 48 100 автомобилей (в 2010 на ГСК 1 собрано 24 000 автомобилей) |

Возможность сборки 48 100 автомобилей на ГСК 1 обеспечена в 2011 году |

|

|

Внедрить стандарт управления предприятием Shop floor Management |

Стандарт управления предприятием Shop floor Management внедрен в зоне охвата проекта |

|

|

Затраты на проект должны окупиться в течение срока его реализации |

Экономический эффект по проекту составил 629 млн. руб. и превысил затраты |

Расчет экономического эффекта осуществляется на основе ключевых показателей результативности (снижение запасов, сокращение маршрута транспортировки, сокращение времени незапланированных простоев оборудования и др.) и выражаемые в полученной экономии ресурсов или дополнительном выпуске продукции на участке, цехе, организации, учитываются как условный эффект.

Экон. эффект = [Затраты до – Затраты после] – –Затраты на реализацию мероприятия. (1)

Экономический эффект – это эффект, при расчете которого учитываются в стоимостном выражении все виды результатов и затрат, обусловленных реализацией мероприятия.

Затраты = Физический расход ресурсов?Стоимость ресурсов. (2)

Затраты до внедрения – рассчитываются на основе результатов картирования текущего состояния процесса или данных бухгалтерского, управленческого учета.

З до = Р р до?Ст рес, руб. (3)

Затраты после – рассчитываются как планируемый (на этапе предварительной оценки) или фактический расход ресурсов после внедрения мероприятия

З после = Р р после?Ст рес, руб, (4)

где Р р до, Р р после – расход ресурсов до и после внедрения мероприятия, Ст рес – стоимость ресурсов

Затраты на реализацию мероприятия – это единовременные затраты на внедрение мероприятия (затраты на энергоносители, материалы, затраты на оплату труда и др.)

Использование предлагаемой методики оценки эффективности позволит на предприятии более точно оценить эффект от внедрения инструментов и методов бережливого производства, на основании которого можно принять управленческое решение о результативности работы предприятия по бережливому производству и необходимости активизации данной работы.

Проведенный корреляционно-регрессионный анализ динамических рядов позволил оценить степень влияния факторов на зависимую переменную и друг на друга. Результаты анализа свидетельствуют о наличии особенно тесной связи производственной мощности предприятия с объемом отгруженной продукции, выручкой от реализации продукции, среднемесячной оплатой труда, полной себестоимостью произведенной продукции, фондоотдачей и производительностью труда. С увеличением данных показателей показатель производственной мощности повышается (прямая связь).

Регрессионный анализ динамических рядов показывает следующее. Во-первых, показатель фондоотдачи имеет тесную прямую связь с производственной мощностью, выпуском продукции в натуральном выражении, коэффициентом использования производственной мощности, объемом отгруженной продукции, выручкой от реализации продукции, среднемесячной заработной платой и полной себестоимостью реализованной продукции. Вместе с тем наблюдается обратная связь со стоимостью основных производственных фондов. Во-вторых, рентабельность продукции имеет высокий уровень тесноты связи с прибылью от реализации продукции и численностью персонала. В данном случае наблюдается прямая связь между показателями. Отрицательное значение коэффициента корреляции (-0,716) с показателем затрат на 1 рубль реализованной продукции свидетельствует о тесной обратной связи.

Однако необходимо отметить, что парные коэффициенты корреляции получены при условии воздействия других факторов на результат. Чтобы абстрагироваться от их влияния и получить количественную характеристику связи между результативным и факторными показателями в чистом виде, рассчитываются частные коэффициенты корреляции.

В результате построение матрицы частных коэффициентов корреляции данных развития ОАО «КАМАЗ» удалось выявить достаточно тесную положительную взаимосвязь затрат на развитие ПСК с таким показателями как количество поданных и внедренных кайдзен-предложений и количеством высвобожденной площади (коэффициенты корреляции составили 0,888; 0,894 и 0,891 соответственно). Количество открытых проектов положительно коррелирует с количеством внедренных проектов, а также количеством поданных и внедренных кайдзен-предложений. Количество освобожденных площадей находится в тесной взаимосвязи с количеством открытых и внедренных проектов, а также поданных и внедренных кайдзен-предложений. Высокие коэффициенты корреляции говорят о значительном уровне зависимости показателей.

Представляется целесообразным определить влияние развития ПСК на основные экономические показатели деятельности предприятия. Наилучший положительный эффект наблюдается при лагировании переменных на 3 года (табл. 15). В частности, наблюдается тесная положительная связь между производственной мощностью предприятия и затратами на развитие ПСК, а также показателями открытых и внедренных проектов и кайдзен-предложений. Кроме того, эти показатели положительно сказываются и на объеме отгруженной продукции, выручке от реализации и фондоотдаче.

Дальнейшее смещение показателей ввиду ограниченности исходных данных по предприятию представляется нецелесообразным.

Следующий этап корреляционного анализа – расчет уравнения связи (регрессии). Коэффициенты уравнения показывают количественное воздействие каждого фактора на результативный показатель при неизменности других. Представляется целесообразным построение модели множественной линейной регрессии при лучших для модели коэффициентов корреляции, т.е. при лагировании переменных на три года.

В нашем случае уравнения регрессии будут иметь следующий вид:

y = 0,582x16 + 0,04x19 + 86,04x27 + 63692,33, (5)

|

где y – |

производственная мощность предприятия, |

|

x16 – |

количество открытых проектов, |

|

x19 – |

количество внедренных кайдзен-предложений, |

|

x27 – |

затраты на развитие ПСК. |

В данном случае можно дать следующую интерпретацию полученному уравнению: рентабельность повышается на 0,582 шт. при увеличении количества открытых проектов; на 0,04 шт. – с ростом количества внедренных кайдзен-предложений; на 86,04 шт. – с повышением затрат на внедрение ПСК на 1 млн. руб.

Таблица 15

Матрица коэффициентов парной корреляции (смещение – 3 года)

|

|

Обучено принципам и методам БП персонала |

Открыто проектов |

Внедрено проектов |

Подано кайдзен-предложений |

Внедрено кайдзен-предложений |

Высвобождено площадей кв.м |

Высвобождено оборудования ед. |

Получен экономический эффект (млн.руб.) |

В т. ч. кайдзены |

Процент от экономического эффекта |

Затраты на развитие ПСК составили (млн. руб.) |

|

Производственная мощность, шт. |

-,457 |

,900* |

,927* |

,940* |

,942* |

,950 |

.a |

-,770 |

,406 |

,667 |

,964** |

|

Выпуск продукции в натуральном выражении, шт. |

-,621 |

,714 |

,723 |

,910* |

,899* |

,822 |

,738 |

-,648 |

,762 |

,219 |

,865 |

|

Коэффициент использования производственной мощности |

-,630 |

,641 |

,645 |

,864 |

,851 |

,755 |

,738 |

-,544 |

,806 |

,108 |

,803 |

|

Объем отгруженной продукции, |

-,519 |

,775 |

,775 |

,925* |

,912* |

,846 |

,571 |

-,798 |

,683 |

,177 |

,832 |

|

Выручка от реализации продукции, млн. руб. |

-,456 |

,792 |

,787 |

,916* |

,902* |

,847 |

,468 |

-,829 |

,646 |

,135 |

,801 |

|

Среднемесячная оплата труда, руб. |

-,449 |

,830 |

,826 |

,955* |

,944* |

,844 |

,470 |

-,967 |

,557 |

,194 |

,794 |

|

Полная себестоимость реализованной продукции, млн. руб. |

-,431 |

,799 |

,791 |

,919* |

,906* |

,825 |

,439 |

-,920 |

,608 |

,114 |

,772 |

|

Стоимость основных производственных фондов, млн. руб. |

,587 |

-,380 |

-,376 |

-,627 |

-,606 |

-,640 |

-,721 |

-,891 |

-,909* |

,178 |

-,607 |

|

Прибыль (убыток) от реализованной продукции, млн. руб. |

-,564 |

,630 |

,648 |

,760 |

,747 |

,914 |

,713 |

,010 |

,813 |

,261 |

,882* |

|

Численность промышленно производственного персонала, чел. |

-,531 |

,774 |

,806 |

,896* |

,910* |

,679 |

,349 |

-,985 |

,214 |

,756 |

,825 |

|

Фондоотдача, руб. |

-,566 |

,731 |

,736 |

,903* |

,891* |

,834 |

,647 |

-,650 |

,742 |

,174 |

,843 |

|

Производительность труда, млн. руб. |

-,508 |

,733 |

,731 |

,888* |

,873 |

,819 |

,558 |

-,701 |

,718 |

,102 |

,798 |

При этом значение R2 = 0,995 свидетельствует о том, что вариация производительности труда на 99,5 % обусловлена линейным влиянием указанных выше факторов.

Применение предлагаемых методов организации бережливого производства на предприятии предполагает создание адаптивной и гибкой системы управления и производства, способной к непрерывному улучшению, и будет способствовать снижению потерь на предприятии, повышению конкурентоспособности и росту производительности труда.