Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

АВТОПРОЕКТИРОВАНИЕ ГОРНЫХ МАШИН В 3D: ПРОЕКТНО-МОДЕЛЬНЫЙ ПОДХОД

Бейсембаев К. М., Жолдыбаева Г. С., Дёмин В. Ф., Малыбаев Н. С., Шманов М. Н.,

6.4. Работа в рамках проектирования элементов новых технологий

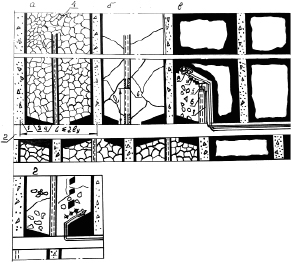

Проведенные исследования подтверждают возможность успешного управления кровлей [27–29] средствами крепления, и в частности, механизированными крепями. Для короткозабойных лавных технологий с величиной захвата комбайна до 2–4 м и камерных технологий, предполагается применение и автоматизированной крепи типа Glinik в комплекте из 20 секций. При этом расходы на оборудование могут быть снижены от 3 до 10 раз. На рис. 6.8 американский ленточный изгибающийся в 3D конвейер для схем камерной выемки. На рис. 6.9 схема расчета нагрузок в зоне поворота для скребкового конвейера, которую можно использовать и для расчёта ленточного. Возвращаясь к рис. 6.7 теперь упростим его описание. Выемочное поле состоит из блоков шириной до 50 м, разделенные охранными полосами или целиками. Комбайновым способом проводится центральная выработка, которая слева охраняется полосой из закладки, а справа массивом угля. По мере продвижения вперед комбайн вынимает слева заходки шириной до 20 м, а зону за комбайном по мере удаления от центральной выработки крепят быстро возводимыми оболочками, которые отделяют рабочую зону от обрушаемого пространства (оно формируется по мере увеличения количества заходок). После отработки левой части блока, длина которого теоретически не ограниченна, комбайн начинает отработку правой части в обратном направлении, аналогичным образом оболочками крепится и зона обрушения пород, но теперь справа. Заметим, что средняя полоса может возводиться из закладки при постоянном контроле её состояния на способность к разрушения. При обратном ходе, если нет иных целей, она может гаситься для того что бы кровля не зависала и не создавала возможности внезапного динамического обрушения. Имеются и другие варианты крепления центральной выработки помимо возведения средней полосы. Процесс выемки угля будет производиться в достаточно разведанной зоне при проведении оконтуривающих выработок. Причем встреча нарушений в виде вклинивания в пласт породы практически не скажется влияния на возможность продолжения работ. В этом случае если электрической мощности комбайна окажется не достаточной, то заходка оставляется и начинается очередная, т. е. уменьшится площадь и время отработки пласта, что позволит компенсировать добычу. Заметим, что полный цикл моделирования геомеханической ситуации над зоной работ с учетом проведенных нами исследований не вызывает затруднений.

Ясно также, что устойчивость пород будет на много лучше, чем в длинных лавах. Для выемки и погрузки угля предложены технологии близкие к технологиям выемки камерами с применением изгибающегося ленточного конвейера [9, 10]. Подобные конвейера используются в США при добычи полезных ископаемых в камерных технологиях, что резко повысило производительность добычи (рис. 6.8). Для разработки таких пластов в Казахстане необходимо восстановление своих систем. Так в КарГТУ ведутся исследования на базе углового скребкового конвейера, конструкция которого защишена патентами ЕАПО. Однако ленточный конвейер в США уже создан и для разработки альтернативы следует, хотя бы частично, воссоздать технологию его проектирования. В нём грузонесущий и тяговый орган выполнены в виде замкнутой гибкой ленты, которая приводится в движение силой трения между ней и приводным барабаном и опирается по всей длине на стационарные роликоопоры. Анализ показывает следующие проблемы:

– при повороте внешняя часть ленты должна быть растянута, а внутренняя сжата;

– неизвестно поведение ленты в таком сложном деформированном сосотоянии;

– пологают, что произойдет волновое вспучивание ленты в месте изгиба.

Рис. 6.7. Технологическая схема выемки в сложных условиях:а – после отработки блока и разрушения средней полосы; б – полоса ещё не разрушена; в – выемка при прямом ходе; г – при обратном ходе; 1 – охранная полоса, 2 – штрек, 3 – охранные целики, 4 – средняя полоса; 5 – закладочное устройство; 6 – опалубка, 7 – центральная выработка, 8 – комбайн, 9 – оболочечная крепь

Рис. 6.8. Изгибающийся конвейер: 1 –камера; 2 – став; 3 – дисковая опора; 4 – составное полотно

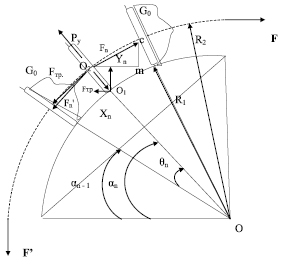

Теоретические решения таких задач отсутствуют. Поэтому необходима их разработка. Укажем, что на рис. 6.9 идеализированная схема для расчета опорных усилий в скребках углового конвейера [27]. Мы подробно приведем её схему, поскольку на её основе можно легко произвести расчет боковых нагрузок и для ленточного конвейера. Исходя из геометрии проекция силы на ось Y, действующей на скребок с номером n в шарнире соединения цепей со скребком справа от О2:

Fny = Fn∙sin ((90° + θ) /2 – αn),

силы сопротивления части груза G0 на скребке и самого скребка при коэффициенте трения fтр

Fтр.у = G0∙fтр∙sin (90° – αn),

для силы тяги скребка слева от шарнира О2:

В направлении к центру поворота от центра массы О2 скребка и груза, приходящегося на него действует сила инерции определяемая вращательным движением с линейной скоростью v:

Руi = mпр∙v /R2,

его смешению препятствует сила сопротивления Fтрi направленная к центру вращения, которую можно приближенно определить:

Fтрi = G0∙fтр.

Рис. 6.9. Идеализированная расчетная схема

При существующей скорости транспортирования угля из лавы величина сила инерции будет не значительной. В решении не учитывается и трение торца самого скребка о рештак в месте опоры, хотя предполагаем, что прижимающее усилие при небольшом количестве рештаков и длине лавы около 200 м может быть существенной. Тяговое усилие:

F = x1 + x2 + ... + xn + F′;

F = y1 + y2 + ... + yn + F′,

где F′ – часть тягового усилия для приведения в движение прямолинейной части конвейера. Сумма проекций сил действующих на скребки участвующих в повороте на оси Х и Y, а также сумма моментов, например относительно точки О1 составленная для каждого скребка в общем случае определит выражения для VBA в Excel. В результате определяется нагруженность бортов рештаков и скребков на повороте. Применительно к ленточному конвейеру можно считать, что полотно разделено на множество контактирующих с бортом участков, общая площадь которых равна площади боковой поверхности ленты. То есть в данном случае достаточно существенно увеличить количество скребков, а полученные усилия распределить по участкам разбиения. Полученная совокупность моделей и расчетных выражений, а также закономерности распределения нагрузок вдоль борта определяют и особенности распределения этих параметров для ленточного конвейера. Аналогичные модели созданы на основе пакета Adams (kakim08.@3Dn.ru).

Задание:

– студентам предлагаем, еще раз сравнить изучить описание технологии на рис. 6.7. Достаточна ли пояснена суть схемы? Можно ли увидеть за этой схемой и ей развитие – другие эффективные схемы?