Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

5.3. Разработка интеллектуальной системы управления шарошечным бурением взрывных скважин на карьерах

Важную роль в автоматизации и управлении технологическими процессами в объектах горнодобывающей промышленности играют системы управления. Проблема построения таких систем в настоящее время достаточно актуальна, так как повышение эффективности управления невозможно без использования автоматизированных систем управления (АСУ), основанных на применении информационных технологий и прогрессивных математических моделей управления [89, 92].

Однако современные АСУ буровых станков не позволяют своевременно реагировать на изменение свойств объекта воздействия (горной породы), подстраивать режимы работы и компенсировать возмущения при функционировании сложной технической системы «Буровой станок – шарошечное долото – горная порода» (далее – объект управления или С-Д-П), что приводит к снижению ее эффективности [90]. Кроме того, в современных АСУ отсутствует возможность принимать решения об изменении параметров при изменяющихся свойствах объекта, а также баз знаний в виде специальных математических моделей, отражающих протекающие в системе информационные процессы, что не позволяет учесть все многообразие и сложность задач, возникающих в процессе функционирования АСУ. Обеспечение заданных требований по оперативности (своевременности) и точности передачи информации является основополагающим условием повышения качества управления объектом и процессом.

Данная проблема может быть решена путем использования в буровых станках автоматизированной интеллектуальной системы (АИС) с адаптивным вращательно-подающим механизмом для увеличения ресурса дорогостоящего бурового инструмента до двух раз, повышения эффективности и удешевления процесса бурения.

Разработанная АИС позволяет своевременно отследить изменение свойств объекта воздействия в процессе функционирования объекта управления (осуществление мониторинга), определить его прогнозируемый ресурс, осуществить корректировки режимных параметров

в постоянном режиме, а также обеспечивает успешное решение задач при априорной неполноте и нечеткости исходных данных, вариабельности и неточности характеристик исследуемого объекта воздействия. Технологическая схема разрабатываемой интеллектуальной системы мониторинга представлена на рис. 5.5.

Рис. 5.5. Технологическая схема интеллектуальной системы мониторинга и управления режимными параметрами буровых станков

Применение разработанных методик расчета ресурса, оптимальной производительности и удельных затрат на осуществление технологического процесса, контроль и учет данных рекомендаций позволят повысить эффективность функционирования технической системы С-Д-П и снизить эксплуатационные затраты в условиях непрогнозируемых изменяющихся свойств объекта воздействия и ударных нагрузок [71]. Применение указанных методик необходимо в целях реализации конкретного алгоритма и получения определенного прогнозируемого результата функционирования технической системы.

Управление структурной динамикой сложных технических систем. Перспективным направлением развития искусственного интеллекта стали работы по основам теории управления структурной динамикой сложных технических систем [87, 91, 92]. Направление предлагает использовать комплексы с различными моделями, комбинированные методы и алгоритмы, а также разработку интеллектуальной технологии автоматизированного проектирования систем мониторинга и управления сложных технических объектов в различных условиях изменения обстановки.

Процесс мониторинга позволяет анализировать переход структуры системы из одного состояния в другое под действием различного рода причин (воздействий внешней среды, конфликтующих систем и т.д.).

Место теории управления структурной динамикой сложных технических систем определяется как интеграция искусственного интеллекта с системным анализом, исследованием операций, теорией управления и теорией систем, т.е. требует междисциплинарных исследований. Концепция проблемы управления структурной динамикой сложных технических объектов сводится к решению следующих основных задач:

– анализ структурной динамики сложной технической системы;

– оценивание структурного состояния системы;

– выбор оптимальных программ управления и регулирования структурной динамики системы.

Для обобщенной интеллектуальной системы обычно используют структуру, которая взаимодействует с внешней средой и в процессе получения от нее необходимой информации формирует цель действия и анализирует воздействия на систему (физические и информационные). Определяющими элементами системы управления в этом случае являются интеллектуальный преобразователь и базовая система управления [88].

В случае использования в системе управления искусственного интеллекта в качестве интеллектуального преобразователя реализуются [88] экспертные системы, ситуационное управление, управление структурной динамикой сложных технологических [89] и других интеллектуальных систем и их элементов.

Математическая модель интеллектуальной системы управления состоит из трех частей:

– интеллектуального преобразователя;

– объекта управления;

– управляющего устройства системы (вычислительных и преобразующих и исполнительных устройств).

Интеллектуальный преобразователь изменяет информацию о внешней среде и объекте управления и трансформирует в сигналы воздействия на управляющие устройства системы [88]. Для формирования воздействий на систему управления объектом в этом преобразователе используется блок принятия решения.

Важнейшим качеством элементов и среды в целом является способность к адаптивным изменениям своего состояния. В достижении адаптивного состояния необходимо иметь ввиду, что в случае движения системы под прямым воздействием движущих внешних сил (сигнального воздействия) направление адаптивного движения системы предопределено, а при движении системы под опосредованным влиянием внешних сил требуется периодическое прерывание адаптивного движения для определения направления корректирующего действия.

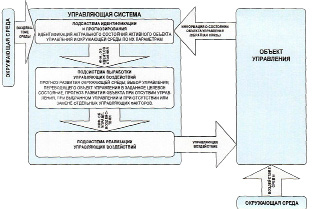

Функционирование типовой АСУ и АИС с адаптивным элементом. Классическая схема автоматизированной системы управления включает управляемый объект и управляющую систему, находящиеся в некоторой окружающей среде и взаимодействующие друг с другом за счет управляющих и обратных связей [93] (рис. 5.6).

В отличие от приведенной АСУ, которая нашла широкое применение в различных областях промышленности, для автономной работы бурового станка необходимо применение интеллектуальной системы, которая наряду с основными функциями позволяет отслеживать информационный поток об изменяющихся случайным образом свойствах горной породы. Для осуществления на базе бурового станка интеллектуального автоматизированного управления в аппаратном комплексе системы должен содержаться адаптивный элемент электромагнитного типа, который одновременно сглаживает случайные ударные нагрузки и позволяет получить быстрый обратный сигнал о времени и величине удара.

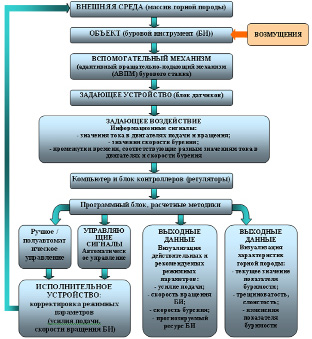

Принципиальная схема функционирования предлагаемой АИС представлена на рис. 5.7. Эта система функционирует по следующему алгоритму. Внешняя среда (массив горной породы: свойства буримых пород и их непрогнозируемые изменения) воздействует на процесс функционирования объекта (бурового инструмента) [62]. Данная система предполагает включение адаптивного вращательно-подающего механизма (вспомогательного адаптивного элемента) бурового станка [59], блока датчиков, компьютера и блока контроллеров. На объект также воздействуют возмущения, не зависящие от системы управления: ударная нагрузка (причина изменения режима работы бурового станка), помехи (вибрации, уровень запыленности, температура, ошибки приборов, сбой в системе управления). Данный адаптивный элемент позволяет сглаживать эти непрогнозируемые возмущения.

Рис. 5.6. Структура типовой АСУ

Для анализа входной информации об изменении физико-механических характеристик горной породы датчики (задающее устройство) посылают в компьютер информационные сигналы об изменениях скорости бурения и тока в статоре адаптивного механизма (задающее воздействие). В компьютере эти информационные сигналы преобразуются в управляющие сигналы (информацию о действительных характеристиках горной породы и режимных параметрах) при помощи блока контроллеров (регуляторов, управляющих устройств), предназначенных для сглаживания кратковременных отклонений и реализации процесса управления и программного блока, который содержит разработанные расчетные методики (реализация алгоритма управления). Затем управляющие сигналы направляются к исполнительному устройству, реализующему принятое решение и способствующему изменению соответствующих режимных параметров (автоматическое регулирование). По этим методикам определяется прогнозируемый ресурс бурового инструмента и удельные затраты на бурение, соответствующие действительным значениям режимных параметров и свойств породы. Из этой же информации определяются оптимальная скорость бурения и режимные параметры (выходные данные). Для улучшения качественных характеристик системы действительные значения сравниваются с оптимальными и автоматически изменяются с помощью корректирующих устройств.

Рис. 5.7. Принципиальная схема функционирования АИС с адаптивным вращательно-подающим механизмом (элементом)

По обратной связи осуществляется быстрая передача информации (время получения информации 0,01 с) о текущих режимных параметрах объекта управления от объекта управления к управляющей части. После корректирующих воздействий адаптивный вращательно-подающий механизм работает во вновь заданных режимах и осуществляет подачу и вращение бурового инструмента с необходимым усилием и скоростью. Буровой инструмент проходит сквозь массив горной породы с заданной скоростью до очередного изменения характеристик горной породы. Расчетные значения выводятся на приборную панель с помощью модуля визуализации, предназначенного для демонстрации результатов моделирования и последующего контроля оператора.

Основная структура автоматизации процесса бурения содержит модули сбора и отображения информации, регулирования усилия подачи, частоты вращения и давления сжатого воздуха. Кроме того система автоматизации бурения должна иметь модуль безопасности, отвечающий за контроль нахождения режимных параметров в допустимом диапазоне.

Регулирование основных режимных параметров в процессе бурения при помощи автоматизированной системы с адаптивным элементом осуществляется в следующем порядке.

1. Величина тока в обмотках линейных электродвигателей или адаптивной электромагнитной муфты в каждый промежуток времени фиксируются прибором и преобразуется в текущее значение показателя буримости горного массива, посредством прямой математической зависимости от величины тока через коэффициент подстройки. Величина изменения тока в обмотках в каждый промежуток времени фиксируются прибором и преобразуется в текущее значение изменения показателя буримости горного массива, посредством прямой математической зависимости от величины тока через коэффициент подстройки. Информация о показателе буримости в каждый момент времени записывается в виде кривой и отображается на дисплее в зависимости от текущих значений глубины и времени бурения конкретной скважины. При отключении подачи запись ставится на паузу, чтобы не нарушать объективность информации о литологической колонке скважины. С помощью средств радио- или спутниковой навигации фиксируется место положения станка в процессе бурения и каждая скважина. При суммировании информации о литологических колонках с каждой скважины в автоматическом режиме отстраивается трехмерная модель массива горной породы, что позволяет анализировать информацию, содержащую конкретные значения показателя буримости, форму трещин, несплошностей и слоев с различными физико-механическими характеристиками. Информация о структуре и свойствах породы в массиве используется для планирования взрыво-технических работ, расчета взрывчатых веществ и определения дальнейшего распространения пластов горной породы.

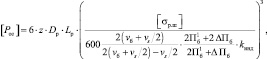

2. Система автоматизации содержит контроллеры и компьютер для обработки информации, датчик для измерения скорости бурения в каждый момент времени, частоты вращения, датчика вибрации. В зависимости от текущего значения скорости бурения и показателя буримости по формуле (5.15) считается текущее значение динамического усилия подачи.

где z – количество тел качения в подшипнике; Dр – диаметр ролика, мм; Lр – длина ролика, мм; Dш – диаметр шарика, мм; vб – скорость бурения горной породы м/с; vs – скорость опускания зубца шарошки на забой, м/с; Пб – показатель буримости [46]; ΔПб – величина изменения показателя буримости массива горных пород, характеризующихся изменением прочностных характеристик, нарушением сплошности и однородности; [σр.ш] – допустимое напряжение для материала тел качения подшипников шарошечных долот.

В зависимости от текущего значения показателя буримости, изменения показателя буримости за пройденное расстояние (за один и несколько оборотов долота), диаметра шарошечного долота по формуле считается оптимальное усилие подачи. При отклонении текущего значения усилия подачи от оптимального – усилие корректируется при помощи преобразователя частоты или перекоммутацией синхронной регулировкой механической характеристики на двух электродвигателях подачи.

3. Для корректирования частоты вращения электродвигателя вращателя, в компьютер изначально закладывается диапазон допустимой частоты вращения и обратная зависимость от величины усилия подачи также в допустимом диапазоне, согласно выражению (5.14). Электродвигатель вращателя также регулируется преобразователем частоты. В случае фиксирования датчиками вибрации высокого уровня вибрации, усилие подачи и частота вращения бурового става одновременно плавно снижаются до снижения вибрации до допустимого уровня. После снижения вибрации характеристики двигателей плавно возвращаются в исходное состояние (до повышения вибрации), соответственно расчетному значению оптимального усилия подачи.

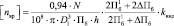

Оптимальная частота вращения бурового става из условия достаточного времени контакта зуба с породой для разрушения объема породы под действием установленного усилия подачи при бурении сложноструктурного массива горной породы может быть найдена следующим образом

или

где N – мощность исполнительного органа бурового станка, передаваемая посредством бурового инструмента для разрушения породы; nвр – частота вращения бурового става, с–1; D1 – диаметр долота, м; Пб – показатель буримости,  kинд – коэффициент формы индентора (kинд = 0,79 для индентора, имеющего форму закругленного цилиндра; kинд = 0,47 для индентора, имеющего форму правильного конуса; kинд = 0,7 для индентора, имеющего форму выпуклого конуса); h – высота зубца, выступающая за профиль зубчатого венца, м.

kинд – коэффициент формы индентора (kинд = 0,79 для индентора, имеющего форму закругленного цилиндра; kинд = 0,47 для индентора, имеющего форму правильного конуса; kинд = 0,7 для индентора, имеющего форму выпуклого конуса); h – высота зубца, выступающая за профиль зубчатого венца, м.

4. Подача компрессором сжатого воздуха и насосом воды в скважину для удаления буровой мелочи регулируется в зависимости от скорости бурения и величины изменения показателя буримости. Максимальная производительность компрессора и насоса регулируется пропорционально скорости бурения и величине изменения показателя буримости (что соответствует повышению сложности структуры горного массива и зашламлению забоя скважины). При снижении изменения показателя буримости минимальное значение подачи сжатого воздуха считается и устанавливается согласно формуле (2.46).

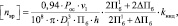

Минимальный расход сжатого воздуха для выноса частиц шлама максимальной крупности:

где K – коэффициент, учитывающий неравномерность скорости потока по стволу из-за местной повышенной разработки, наличия каверн и водопритоков в скважину (K = 1,3–1,5); D1 – диаметр долота, м; с и d – соответственно диаметры скважин и бурильных труб, м; ρп и ρо – соответственно плотности породы и воздуха, кг/м3; kк – коэффициент крупности частиц шлама, зависящий от степени трещиноватости и слоистости, для трещиноватых пород Мазульского известнякового рудника kк = 8; Пб – минимальное значение показателя буримости для данного горного массива; для частиц призматической формы kс составляет 0,805 (песчаник) и 1,40 (известняк); Pос – осевое усилие, МН.

5. Регулировка электродвигателей подачи включает ступенчатое переключение двигателей на разную мощность в зависимости от диапазона крепости в карьере. В процессе работы асинхронных двигателей подачи, помимо кратковременных изменений показателя буримости возникают длительные изменения, соответствующие переходу на слой с другими физико-механическими характеристиками. При длительных изменениях показателя буримости, точка рабочего режима асинхронных двигателей подачи перемещается по их механическим характеристикам без участия автоматики. После этого осуществляется подстройка усилия при помощи преобразователя частоты в указанном выше порядке.