Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

5.2. Определение рациональных режимных параметров станков шарошечного бурения

Базой промышленного производства является горная отрасль, осуществляющая добычу полезных ископаемых, наибольшее количество которых добывается открытым способом. Основные объемы горной массы подготавливаются к выемке буровзрывным способом, для чего требуется бурение взрывных скважин. Ежегодные эксплуатационные затраты на предприятиях России достигают суммы более 6 миллиардов рублей. Из которых 60–65 % затрат приходятся на буровые долота. При бурении буровыми станками взрывных скважин применяется различный буровой инструмент, однако, в большинстве случаев при бурении пород крепостью от 6 до 14 по шкале Протодьяконова применяются трехшарошечные буровые долота. Они имеют лапы, на которых смонтированы шарошки конусной формы, на опоре, состоящей из трёх подшипников качения: большого роликого, малого роликого и шарикого ряда замка. Бурение осложняется сложной структурой горного массива. На карьерах Алроса, АО «Полюс», Мазульский известняковый рудник ОАО «Русал-Ачинск», Нефелиновый рудник ОАО «Русал» преобладает трещиноватый горный массив. На угольных разрезах СУЭКа преобладают слоистые массивы. Бурение горных массивов также осложняется неполным удалением шлама из забоя скважины.

В результате сложного циклического нагружения, тела качения опор шарошечных долот выдерживают определенное количество циклов нагружения [49]. На наибольшее количество циклов до разрушения опоры шарошек конструктивно могут влиять такие особенности, как тип подшипника, его герметизация, наличие козырька, выбор материала тел качения и других элементов.

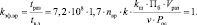

Для тел качения ресурс подшипника с учетом дополнительной циклической нагрузки [61]

где σ–1 – предел выносливости материала, МПа; σa – амплитуда переменных напряжений цикла, МПа; σв – предел прочности материала, МПа; σm – среднее напряжение цикла, МПа.

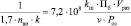

где σmax, σmin – максимальное и минимальное напряжения, возникающие при ударах при увеличении крепости горной породы, либо при перекатывании зубьев шарошки, МПа.

Для большей проходки долот при одинаковых режимных параметрах бурового станка важно правильно подобрать вооружение шарошек. К особенностям вооружения относится материал, форма зубьев шарошки, относительное расположение венцов зубьев, их частота расположения в каждом ряду, выступание зубьев из тела шарошки.

В настоящее время существует большое количество методик для определения производительности буровых станков шарошечного бурения. При этом нет достаточно формализованной методики, однозначно показывающей нелинейную зависимость скорости бурения от частоты вращения бурового става. Экспериментальные и опытные данные наглядно показывают, что скорость бурения возрастает до некоторых пор почти линейно, но постепенно она перестает увеличиваться [41]. Это объясняется следующим образом. Шарошечное долото в принципе своей работы имеет механизм циклического воздействия отдельных зубьев на забой скважины. Горная порода характеризуется рядом физико-механических характеристик, которые с точки зрения механики разрушения можно объединить в две группы: структурные и прочностные. Горная порода в конкретной точке массива имеет определенный набор свойств, которые определяют некоторое количество механической работы, которую необходимо совершить буровому станку, посредством очередного зубца шарошки, чтобы разрушить некоторый объем этой породы. При этом исполнительный орган бурового станка имеет определенную мощность, с которой нужно воздействовать на объем горной породы определенный промежуток времени, чтобы ее разрушить, совершив работу:

(5.1)

(5.1)

где tраз – время, необходимое для разрушения некоторого объема горной породы посредством одного зубца шарошки; N – мощность исполнительного органа бурового станка, передаваемая посредством бурового инструмента для разрушения породы:

(5.2)

(5.2)

где Pос – осевое усилие; v – скорость бурения.

Шарошечные долота, как правило, эффективно работают при бурении твердых, но хрупких пород. В случае значительной упругости материала, существенной будет доля потери энергии на деформацию и преобразование ее в тепло. Однако при крепости более 6 по шкале Протодьяконова, породы, в большинстве случаев, не имеют значительной упругости и позволяют работать шарошечному долоту в режиме хрупкого разрушения породы.

При данных условиях, по сведениям А.А. Цуприкова [85] скорость бурения, без учета потерь энергии на деформацию породы и выделение тепла, можно определить из выражения:

м/с, (5.3)

м/с, (5.3)

где nвр – частота вращения шарошечного долота, с–1; D1 – диаметр шарошечного долота, м; Pос – осевое усилие, Н; kш – коэффициент пропорциональности, равный радиусу шарошек долота, м; kоб.раз – коэффициент объёмного разрушения, характеризующий трещиноватость породы, её способность раздрабливаться на куски, вплоть до порошкообразного состояния; σпов – поверхностная плотность свободной энергии вещества материала породы, Н/м2.  Fраз – сила структурного разрушения породы, Н; S – площадь поперечного сечения разрушаемой породы, м2. Физический смысл величины σпов соответствует пределу прочности материала с учетом уже имеющихся повреждений.

Fраз – сила структурного разрушения породы, Н; S – площадь поперечного сечения разрушаемой породы, м2. Физический смысл величины σпов соответствует пределу прочности материала с учетом уже имеющихся повреждений.

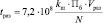

По сведениям Р.Ю. Подэрни [46] скорость бурения также можно определить из выражения

м/ч, (5.4)

м/ч, (5.4)

где Pос – осевое усилие, МН; nвр частота вращения бурового става, с–1, D1 – диаметр долота, м; Пб – показатель буримости,  σсж – предел прочности горной породы при одноосном сжатии, МПа; σсдв – предел прочности горной породы при сдвиге, МПа; γ – плотность горной породы, т/м3.

σсж – предел прочности горной породы при одноосном сжатии, МПа; σсдв – предел прочности горной породы при сдвиге, МПа; γ – плотность горной породы, т/м3.

Откуда

(5.5)

(5.5)

где σпов – поверхностная плотность свободной энергии вещества материала породы, МПа.

Исходя из условия хрупкого разрушения, работа одного зубца [85]

Дж, (5.6)

Дж, (5.6)

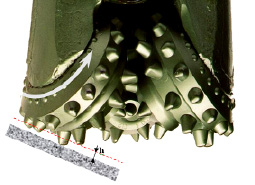

где Vраз – объем разрушенной породы одним зубцом в результате одного воздействия, м3. При этом максимальный объем породы ограничивается размером выступающей части одного зубца в зубчатом ряду шарошки (рис. 5.4), расстоянием между зубцами в одном ряду и расстоянием между рядами зубцов шарошки.

Рис. 5.4. Схема перекатывания шарошки по забою

Отсюда промежуток времени, необходимый для совершения работы разрушения породы Aраз одним зубцом шарошки, при мощности N исполнительного органа бурового станка, можно определить из выражения:

с.

с.

С учетом выражения (5) получим

или

или  (5.7)

(5.7)

где v – механическая скорость бурения, полученная при установленном усилии подачи и частоте вращения рабочего органа.

Чтобы определить частоту вращения шарошечного долота, при которой время контакта зубцов будет достаточным, для передачи энергии, приводящей к разрушению заданного объема породы, необходимо сравнить время разрушения этого объема с временем контакта зубца с породой при данных кинематических законах движения с учетом диаметра шарошек и количества зубьев в рядах. Таким образом, время контакта зуба определяется следующим образом:

(5.8)

(5.8)

где  – максимальный диаметр шарошки; k – количество зубцов всех рядов шарошки.

– максимальный диаметр шарошки; k – количество зубцов всех рядов шарошки.

Для трехшарошечных долот

(5.9)

(5.9)

Максимальная эффективность разрушения соответствует равенству:

tк.з = tраз.

Если tк.з > tраз, то неэффективно тратится время работы бурового станка и необходимо увеличить частоту вращения бурового става. Если tк.з < tраз, то неэффективно расходуется ресурс бурового инструмента и необходимо снизить частоту вращения. Таким образом, для эффективной работы шарошечного долота необходимо стремиться к выполнению следующего условия:

(5.10)

(5.10)

где kэф.вр – коэффициент эффективности бурения шарошечным долотом в зависимости от частоты вращения.

Для трехшарошечного долота:

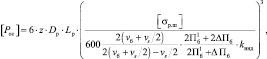

(5.11)

(5.11)

Из условия максимальной эффективности работы шарошечного долота

(5.12)

(5.12)

максимальная частота вращения трехшарошечного долота может быть найдена из выражения:

или

или

В случае одного полного оборота шарошки и поражения забоя всеми ее зубцами, максимальную частоту вращения шарошечного долота при бурении массива:

(5.13)

(5.13)

где h – высота зубца, выступающая за профиль зубчатого венца, м (рис. 5.4).

При бурении сложноструктурного массива горной породы прохождение долотом различных нарушений сплошности и однородности сопровождается значительными нетехнологическими ударами и вибрацией. В результате этого ресурс долота снижается до двух и более раз [61]. Естественный физический способ снижения реактивных нагрузок на отдельные тела качения подшипников и зубцы заключается в снижении передачи количества энергии в данную точку материала и горной породы. Данный способ эффективен в отношении временных и циклических нагрузок. Для перекатывающейся с зуба на зуб шарошки очевидная реализация данного способа представляется в виде увеличения частоты вращения шарошечного долота. Таким образом, частота вращения из выражения (5.13) должна быть увеличена в случае бурения трещиноватой породы на величину, зависящую от степени увеличения нагрузок вследствие ударов при прохождении трещин и других нарушений сплошности и однородности массива.

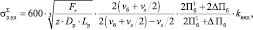

Напряжение в ролике опор качения шарошечных долот можно найти из выражения (2.16).

где Fr – радиальное усилие, прилагаемое к подшипнику, Н; z – количество тел качения в подшипнике; Dр – диаметр ролика, мм; Lр – длина ролика, мм; Dш – диаметр шарика, мм; vб – скорость бурения горной породы м/с; vs – скорость опускания зубца шарошки на забой, м/с; Пб – показатель буримости [46]; ΔПб – величина изменения показателя буримости массива горных пород, характеризующихся изменением прочностных характеристик, нарушением сплошности и однородности; kинд – коэффициент формы индентора (kинд = 0,79 для индентора, имеющего форму закругленного цилиндра; kинд = 0,47 для индентора, имеющего форму правильного конуса; kинд = 0,7 для индентора, имеющего форму выпуклого конуса).

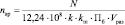

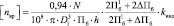

С учетом выражения (2.16) частота вращения при бурении сложноструктурного массива горной породы может быть найдена следующим образом

(5.14)

(5.14)

или

Как видно из выражения (5.14) частота вращения при бурении массива горных пород зависит от изменения их прочностных характеристик, нарушения сплошности и однородности. При этом с увеличением перепада прочностных характеристик, трещиноватости, слоистости, оптимальная частота вращения увеличивается, снижая общую нагрузку на отдельные тела качения шарошечного долота. Конструктивно оптимальная частота вращения может быть уменьшена путем снижения коэффициента индентора kинд за счет большего заострения зубьев шарошки и увеличения диаметра долота. Породы с более высоким средним значением показателя буримости необходимо бурить при меньшей частоте вращения по сравнению с менее крепкими породами.

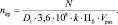

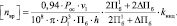

Максимально допустимое усилие подачи рабочего органа бурового станка определяется из допустимых нагрузок на тела качения шарошечных долот. С учетом выражения (2.16) допустимое максимальное усилие подачи при бурении массивов с различными физико-механическими характеристиками, выразив через радиальное усилие, прилагаемое к подшипнику Fr.

(5.15)

(5.15)

где [σр.ш] – допустимое напряжение для материала тел качения подшипников шарошечных долот [64].

Из анализа выражения (5.15) следует, что при бурении массива горных пород усилие подачи зависит от изменения их прочностных характеристик, нарушения сплошности и однородности. При этом с увеличением перепада прочностных характеристик, трещиноватости, слоистости, оптимальное значение усилия уменьшается, снижая общую нагрузку на тела качения шарошечного долота. Конструктивно оптимальное значение усилия может быть увеличено путем повышения количества и размеров тел качения шарошечного долота, а также уменьшения коэффициента индентора kинд за счет большего заострения зубьев шарошки. Кроме того, оптимальное значение усилия подачи рабочего органа может быть увеличено за счет увеличения предела прочности материала тел качения шарошечных долот.