Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

4.2.2. Назначение и область применения

Настрочной шов определяет расположение носка, союзки, задника в общей композиции заготовки обуви. Точное взаимное расположение деталей при настрочном шве трудно. Несоблюдение нормативных припусков при сборке заготовки влечет за собой не только затруднение выполнения обтяжно-затяжных и других операций. Это приводит к снижению качества обуви, так как влечет за собой смещение деталей верха в готовой обуви относительно анатомических точек стопы, что в свою очередь приводит к невыполнению эстетических и гигиенических требований.

Результаты анализа качества процесса сборки обуви показали [20, 27, 29, 30, 33], что на качество взаиморасположения деталей влияет крепление их ниточными швами, причем основной погрешностью при этом является погрешность в припуске настрочного шва (показатели рассеивания в реальных условиях предприятий составляют: в припусках настрочного шва ±0,7–2,7 мм, тачного шва ±0,3–0,9 мм).

В работе [39] для уточнения параметров припусков проведен анализ действующих технологий по обработке деталей верха обуви. По нормативу минимальная ширина припусков 5 мм, что может обеспечить ширину свободного края в пределах только 1,3–2,0 мм, что значительно уже ширины прижимного ролика швейной машины, это отрицательно сказывается на качестве строчки. Как отмечается в этой работе, значения припусков под строчку изменяются на обувных фабриках значительно больших пределах – 6,5–17,5 мм. Средняя величина свободного края при пристрачивания союзок на фабриках изменяется в пределах – 2,4–9,8 мм. В обследованных импортных образцах ширина припуска изменялась от 6,5–12,0 мм, а ширина свободного края от 4,5–9,5 мм (рис. 4.5).

Рис. 4.5. Автоматизированная настрочная машина

Однако снижение припуска под строчку до 4 мм дало отрицательные результаты, так как величина свободного края детали при двухрядной строчке будет всего 1–2 мм. При этом прижимной ролик швейной машины может соскальзывать – «съезжать» и строчка в этом случае проходит мимо края нижней детали – строчка «сваливается». Следовательно, без изменения конструкций транспортирующих органов швейной машины уменьшить нижний предел припуска нельзя. Результаты опыта эксплуатации автоматизированных машин на базе 330 и 430 кл. ПМЗ на кожевенно-обувных комбинатах в городах Кутаиси (Грузия), Баку(Азербайджан), Челябинск (Россия), Самарканд (Узбекстан), Бендеры (Молдово), Тараз (Казахстан) показали, что они способны уменьшить припуск свободного края до 2 мм. Это обеспечивается за счет реконструкции механизмов перемещения деталей машины, реализующих процесс ориентирования и перемещения с помощью ФТОУ в автоматическом режиме.

Указанные машины предназначены для автоматизации выполнения краевых строчек (одно или двухрядных) криволинейной или прямолинейной (см. рис. 3.2–3.5, глава 3,2.1) формы, с предварительным скреплением соединяемых деталей (см. рис. 3.2–3.5).

Обработка сшиваемых деталей заготовки может производится эквидистантно краю: верхней детали, нижней детали, верхней и нижней детали одновременно.

Машина может быть применен при сборке вышеперечисленных узлов заготовки (см. рис. 3.5), а также при соединении деталей заготовки друг с другом (см. рис. 3.2) на наиболее часто встречающихся операциях – сборка составной союзки – настрачивание носка на союзку (см. рис. 3.3, а, б.), причем существующий припуск (см. рис. 3.5, а, б.) может быть заменен вариантами – (см. рис. 3.5, в и г), рис. 4.5.

Разработанные машины после несложной переналадки могут также применяться и для выполнения не краевых – обычных строчек, как обычная универсальная машина.

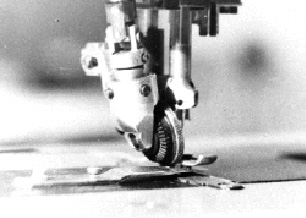

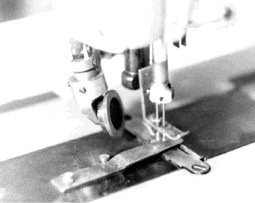

Отметим, что для выполнения различных операций используются различные сочетания направляющих элементов ФТОУ. Так например, для выполнения строчки по краю верхней детали – игольная пластина без упора и лапка с упором (см. рис. 4.9, 4.10); для выполнения строчки по края нижней детали – игольная пластина с вмонтированным упором и лапка без упора; для выполнения сборки заготовок внакладку – лапка с упором и разделительной пластинкой, а игольная пластина при этом модернизирована. Ширина роликов уменьшена в два раза и блок нижнего ролика сдвинут вправо от иглы (см. рис. 4.9, 4.10).

Рис. 4.6. Фрагмент выполнения операций контурной обработки с применением ФТОУ

Рис. 4.7. Механизм верхнего ролика с ФТОУ

Рис. 4.8. Механизм нижнего ролика с ФТОУ

Рис. 4.9. Общий вид сборочной машины для принудительной сборки деталей, несовпадающих контуров

Рис. 4.10. Сборочная машина с ФТОУ

Промышленные испытания разработанных машин показали, что качество выполняемых на этих машинах операций полностью соответствует технологическим требованиям, в частности, ошибка эквидистантности строчки краю не превышала ±0,1 мм (при заданном расстоянии строчки от края). При этом припуск на накладку для выполнения двухрядной строчки сократился с 11 до 7 мм и припуск на накладку при выполнении настрочных швов однорядной строчки сократился с 8 до 6 мм. Рассеивание на припуск при выполнении настрочных швов на деталях обуви, сшиваемых внакладку, теперь допускается до ±3 мм, вместо ±1,7 мм.